Análisis de todo el proceso de desarrollo de moldes de precisión: avances tecnológicos clave desde el diseño hasta la producción en masa

【Introducción】

En el contexto de la modernización de la fabricación global, el desarrollo de moldes, como eje central de la producción industrial, impulsa la rápida transformación de los productos desde el concepto hasta la producción en masa. Este artículo analizará a fondo las cinco etapas clave del desarrollo de moldes y revelará cómo el diseño industrial, la ciencia de los materiales y la fabricación de precisión pueden colaborar en la creación de sistemas de moldes eficientes.

1. Diseño y desarrollo industrial: de la demanda del mercado al modelo 3D

El primer paso en el desarrollo del molde comienza con el Desarrollo y Diseño Industrial, que se centra en la conexión precisa entre las funciones del producto y las necesidades de producción:

Análisis de la demanda: determinar los parámetros del molde en función de las especificaciones del producto, los comentarios de los usuarios y el resultado esperado;

Optimización del modelado 3D: los diseñadores convierten los modelos de productos en estructuras que cumplen con los requisitos del diseño de moldes de inyección de plástico para garantizar que se puedan implementar detalles como la pendiente de liberación del molde, el espesor de la pared y las líneas de separación;

Evaluación de capacidad de fabricación: equilibrio entre la estética y la eficiencia de producción para evitar cuellos de botella en los últimos momentos de la producción.

2. Selección del material: la clave para determinar la vida útil y el rendimiento del molde

En el diseño de herramientas de moldeo por inyección, el material se relaciona directamente con el costo y la durabilidad:

Materiales comunes: El acero de aleación de alta resistencia (como P20, H13) es adecuado para la producción en masa, mientras que los moldes de aluminio se utilizan para la verificación rápida de prototipos;

Consideraciones de rendimiento: resistencia a altas temperaturas, resistencia a la corrosión química y adaptabilidad de piezas complejas;

Proceso de tratamiento térmico: mejorar la dureza mediante temple, revenido y otros procesos para reducir la deformación de producción.

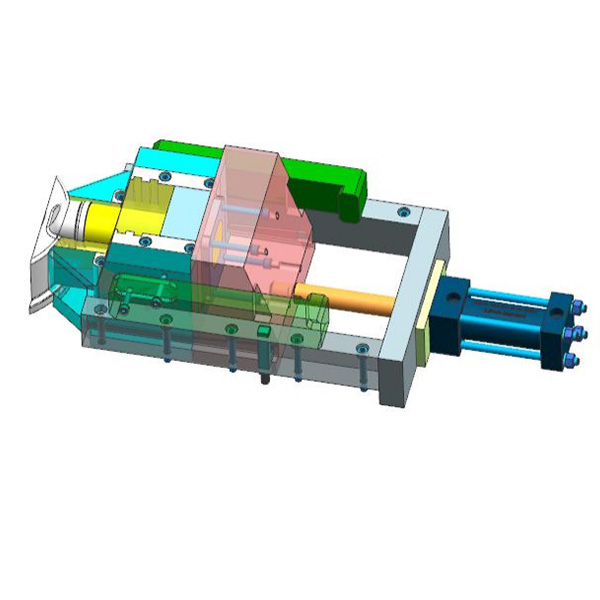

3. Fabricación de precisión: la tecnología CNC y EDM logran una precisión a nivel micrométrico.

La etapa de fabricación del molde se basa en tecnología de procesamiento de alta precisión:

Mecanizado CNC (CNC): crea núcleos de molde, cavidades y sistemas de canales, con tolerancias controladas dentro de ±0,01 mm;

Mecanizado por descarga eléctrica (EDM): maneja formas geométricas complejas para garantizar el acabado de la superficie;

Optimización del sistema de enfriamiento: incorpore canales de enfriamiento de alta eficiencia a través del diseño de moldes de inyección de plástico para acortar los ciclos de producción.

4. Verificación del modelo de prueba: pruebas prácticas y ajuste de parámetros

Antes de poner el molde en producción, debe pasar una verificación estricta:

Etapa de prueba mod: detectar el tamaño de la pieza y los defectos de superficie (como marcas de contracción y rebabas);

Depuración de procesos: Ajuste la presión de inyección, la temperatura y el tiempo de enfriamiento para solucionar el problema de deformación o llenado insuficiente;

La producción en masa cumple con los estándares: garantiza que el molde cumpla con los objetivos de diseño industrial y logre una tasa de rendimiento superior al 95%.

5. Mantenimiento y actualización: Cursos obligatorios para prolongar la vida útil del molde

El mantenimiento regular es fundamental para garantizar el diseño económico de la herramienta de moldeo por inyección:

Limpieza y prevención de óxido: eliminar la resina residual para evitar la corrosión;

Reemplazar las piezas de desgaste: Verifique periódicamente si hay piezas que se desgasten, como guardacabos, columnas guía, etc.;

Actualización iterativa: adaptarse a los cambios en el diseño del producto e integrarlo en las últimas tendencias industriales.

【Conclusión】

Desde el diseño conceptual hasta la producción en masa y el mantenimiento, el desarrollo de moldes se ha convertido en un motor de innovación eficiente en la industria manufacturera al integrar tres pilares: diseño y desarrollo industrial, diseño de herramientas de moldeo por inyección y diseño de moldes de inyección de plástico. Con la penetración de la tecnología inteligente, el desarrollo de moldes seguirá evolucionando hacia la digitalización y la respuesta rápida en el futuro.